Spesso trascurato ma essenziale, l'ammortizzazione nei cilindri idraulici non è semplicemente un componente aggiuntivo; È un componente critico che garantisce il funzionamento regolare, efficiente e sicuro di questi dispositivi. In questo articolo completo, esploreremo le ragioni fondamentali per integrare l'ammortizzazione nei cilindri idraulici, rivelando i suoi vantaggi poliedrici e il significativo impatto che può avere sulla durata e le prestazioni di questi cavalli di lavoro meccanici.

La funzione primaria di un cilindro idraulico è convertire l'energia idraulica in energia meccanica, in particolare forza e movimento. Questa conversione è un notevole esempio di semplicità ed efficienza ingegneristica. Al centro, un cilindro idraulico opera in base al principio di Pascal, che afferma che quando la pressione viene applicata a un fluido confinato, esercita la stessa forza in tutte le direzioni. In pratica, i cilindri idraulici raggiungono questo obiettivo attraverso un processo in due parti che coinvolge un pistone e un cilindro. Il fluido idraulico, in genere olio, viene pompato nel cilindro, esercitando la pressione contro il pistone. Questa pressione fa muovere il pistone, generando forza e movimento lineare. Questo meccanismo consente al cilindro idraulico di eseguire attività di sollevamento, spinge o tira con precisione e potenza notevoli.

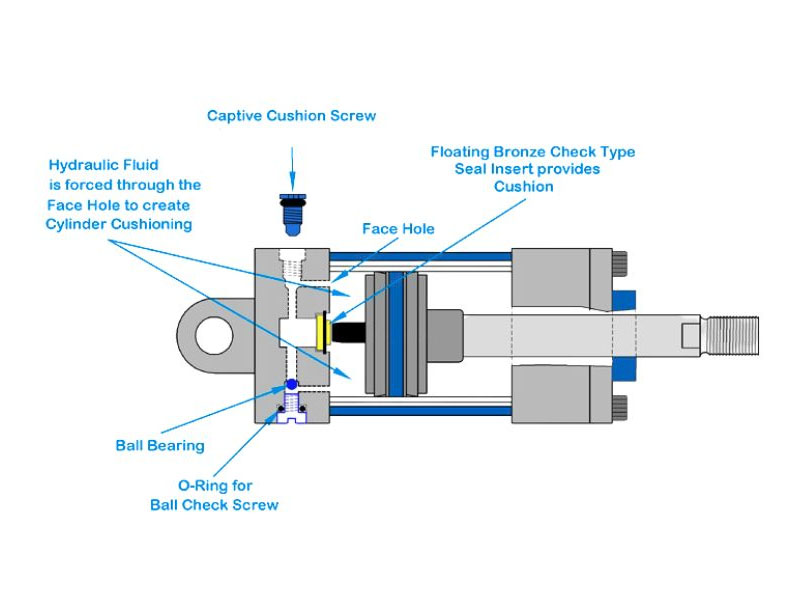

L'ammortizzazione nei cilindri idraulici è una caratteristica cruciale progettata per assorbire l'energia alla fine della corsa del pistone, riducendo efficacemente l'impatto e prevenendo i danni. Questa funzione è simile a un ammortizzatore in un veicolo, in quanto mitiga gli effetti di fermate improvvise e inizia durante il funzionamento del cilindro. L'ammortizzazione non è solo una misura protettiva; È un aspetto fondamentale del design del cilindro idraulico che migliora le prestazioni, prolunga la durata della vita e garantisce un funzionamento regolare. Controllando la decelerazione alla fine della corsa, l'ammortizzazione svolge un ruolo vitale nel mantenere l'integrità strutturale del sistema idraulico e il macchinario che alimenta.

Questo metodo si distingue per la sua versatilità e controllo. Consente all'operatore di regolare manualmente l'effetto ammortizzamento, fornendo un alto grado di flessibilità. Ciò è particolarmente vantaggioso negli scenari in cui i carichi e le velocità del cilindro variano in modo significativo, richiedendo un approccio più personalizzato. Nell'ammortizzazione regolabile, gli operatori possono mettere a punto la ammortizzazione regolando una valvola di ago, che controlla la portata del fluido idraulico alla fine della corsa. Questo metodo è ideale per applicazioni industriali specializzate, in particolare laddove la precisione è fondamentale, ad esempio in macchinari personalizzati o configurazioni sperimentali. Tuttavia, richiede una comprensione più profonda delle dinamiche del sistema e può richiedere regolazioni più frequenti in base al cambiamento delle condizioni operative.

La semplicità e l'affidabilità sono i tratti distintivi della ammortizzazione fissa. In questo metodo, l'effetto di ammortizzazione è preimpostato durante il processo di produzione e non può essere regolato durante il funzionamento. Questa semplicità di design rende l'ammortizzazione fissa un'opzione economica e a bassa manutenzione. È più adatto per applicazioni in cui le condizioni operative, come il carico e la velocità, sono coerenti e prevedibili. Ad esempio, nelle attrezzature della catena di montaggio o nei macchinari di produzione standard, in cui i cicli sono ripetitivi e uniformi, l'ammortizzazione fissa fornisce una soluzione senza problemi che garantisce prestazioni coerenti senza la necessità di regolazioni.

Rappresentando un salto nella tecnologia idraulica, l'ammortizzazione auto-regolarmente adatta automaticamente l'effetto ammortizzante in base al carico e alla velocità del pistone. Questo approccio innovativo elimina la necessità di aggiustamenti manuali, rendendolo ideale per condizioni operative complesse e variabili. Il meccanismo di auto-regolamento comporta in genere una combinazione di valvole e orifizi di pressione che rispondono dinamicamente ai cambiamenti nel funzionamento del cilindro. Questo tipo di ammortizzazione è particolarmente utile nelle applicazioni con carichi fluttuanti o quelli che richiedono un alto livello di automazione, come sistemi di produzione avanzati, applicazioni robotiche e macchinari per impieghi pesanti. L'autoregolazione non solo garantisce un'ammortizzazione ottimale in ogni momento, ma riduce anche l'usura, migliorando così la durata complessiva e l'affidabilità del cilindro idraulico.

Ognuno di questi metodi di ammortizzazione svolge un ruolo fondamentale nella misurazione dei cilindri idraulici alle loro applicazioni previste, garantendo che operino a picco di efficienza, sicurezza e durata. La scelta del metodo di ammortizzazione è una decisione cruciale nella progettazione del cilindro idraulico, che ha un impatto significativo sulle prestazioni e l'idoneità del cilindro per compiti industriali specifici.

Nell'andare nel complesso regno dei cilindri idraulici, l'importanza di ammortizzare si distingue come un fattore chiaro e convincente. Spesso sottovalutato, questa funzione è cruciale per migliorare le prestazioni, la sicurezza e la longevità dei sistemi idraulici attraverso una vasta gamma di applicazioni. In sintesi, l'ammortizzazione nei cilindri idraulici trascende solo una necessità tecnica; Serve come una risorsa strategica che migliora il sistema idraulico complessivo. La sua influenza si estende al miglioramento della qualità del prodotto, garantendo la sicurezza dei lavoratori e estendendo la durata della durata di preziosi macchinari, rendendolo un elemento indispensabile nel panorama idraulico di oggi.