I cilindri idraulici sono componenti critici in vari settori, che azionano qualsiasi cosa, dai macchinari pesanti alle apparecchiature di produzione. Tuttavia, uno dei problemi più comuni e problematici sono le perdite idrauliche. Le perdite non solo influiscono sulle prestazioni, ma possono anche portare a riparazioni costose, tempi di inattività e rischi per la sicurezza. Questo articolo approfondisce le strategie per prevenireperdita del cilindro idraulicoin ogni fase (produzione, fabbricazione e operazioni sul campo), fornendo informazioni che vanno oltre le soluzioni convenzionali.

Il fondamento della prevenzione delle perdite risiede nelle prime fasi di progettazione e selezione dei materiali. Ecco come un approccio strategico può fare la differenza:

La scelta disigillie la loro configurazione è critica. Incorporando design di guarnizioni avanzati come guarnizioni tampone, guarnizioni per stelo e raschiatori è possibile gestire variazioni di alta pressione prevenendo al contempo la fuoriuscita di fluido. Per garantire la longevità, è necessario selezionare materiali di alta qualità e resistenti all'usura.

La precisione della finitura superficiale dell'asta è fondamentale. Le superfici lisce con imperfezioni minime riducono il rischio di usura delle guarnizioni e minimizzano le perdite. Il controllo rigoroso delle tolleranze all'interno della produzione garantisce un perfetto adattamento tra i componenti, riducendo al minimo il rischio di fuoriuscita di fluidi.

La scelta dei materiali compatibili con il fluido idraulico utilizzato viene spesso trascurata. Alcuni materiali reagiscono male a determinati fluidi, causando rigonfiamento, restringimento o degrado, che nel tempo possono portare a perdite.

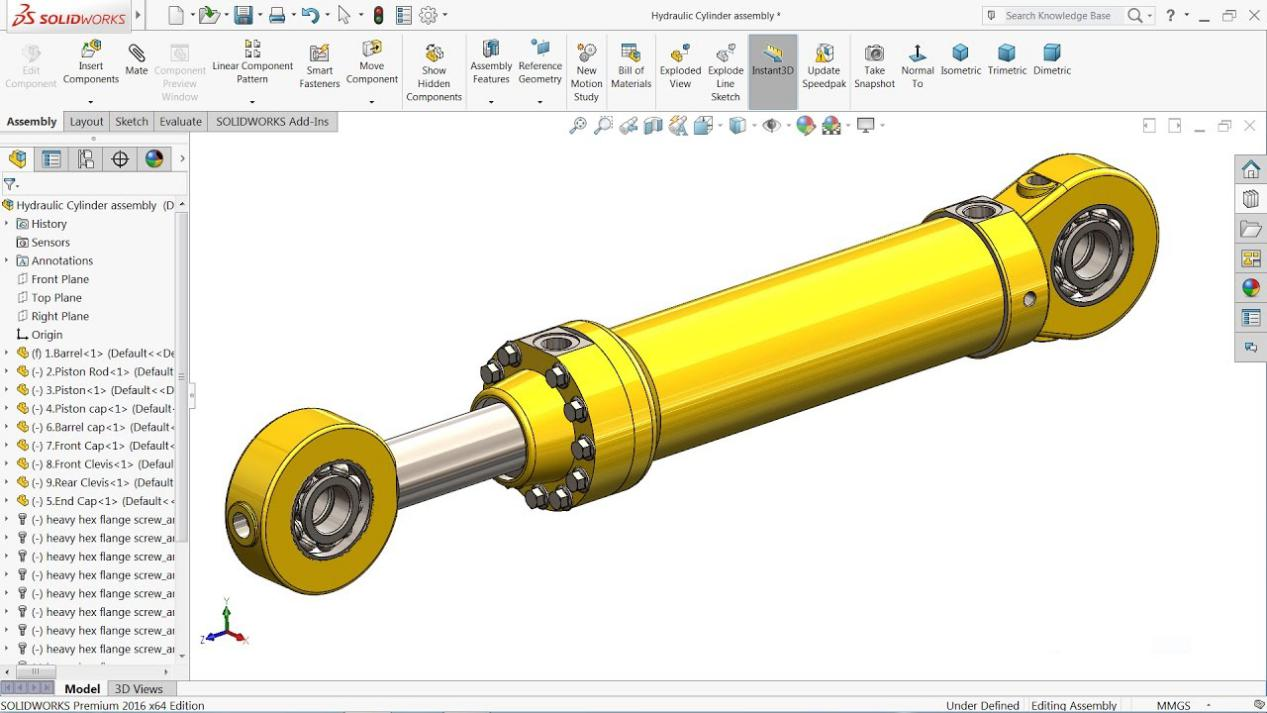

Oltre alla progettazione, il processo di produzione gioca un ruolo significativo nel garantire la tenuta dei cilindri idraulici. L’utilizzo di standard rigorosi e tecnologie all’avanguardia può prevenire futuri problemi di perdite:

Ogni componente, dallo stelo al pistone, necessita di lavorazioni precise per soddisfare le specifiche di progetto. Qualsiasi deviazione, anche entro le microtolleranze, può causare perdite. Inoltre, è fondamentale mantenere una rigorosa pulizia durante l’assemblaggio. I contaminanti introdotti durante l'assemblaggio possono danneggiare le guarnizioni o influenzare le prestazioni generali del sistema.

L’implementazione di solide misure di controllo della qualità è essenziale. Tecniche di ispezione avanzate, cometest ad ultrasuoni, sono in grado di rilevare potenziali punti deboli o irregolarità superficiali prima che i cilindri lascino la fabbrica. I test di pressione in condizioni operative simulate garantiscono che ciascuna unità possa sopportare le sollecitazioni del mondo reale senza perdite.

L'applicazione di rivestimenti antiusura allo stelo del pistone e ad altre superfici critiche migliora la durata e riduce l'attrito tra i componenti, prolungando la durata delle guarnizioni e prevenendo perdite.

Anche con i migliori progetti e processi di produzione, il modo in cui i cilindri idraulici vengono utilizzati e mantenuti sul campo ne determina in ultima analisi la longevità. La manutenzione sul campo è fondamentale per la prevenzione delle perdite:

L'implementazione di un programma di ispezione di routine può identificare i problemi prima che si intensifichino. Il rilevamento tempestivo di piccole perdite o guarnizioni usurate impedisce riparazioni successive più grandi e costose. L'uso di rilevatori a ultrasuoni a infrarossi può aiutare a individuare perdite in aree difficili da raggiungere.

Un'installazione errata è una causa comune di perdite idrauliche. È fondamentale garantire che i tecnici seguano procedure precise durante l'installazione. Un allineamento improprio del cilindro o un serraggio eccessivo delle guarnizioni possono causare perdite. Inoltre, una manipolazione brusca delle bombole durante il trasporto o l'installazione può danneggiare guarnizioni e raccordi.

Nelle operazioni sul campo, fattori esterni come polvere, sporco e temperature estreme contribuiscono in modo significativo alle perdite. È fondamentale utilizzare stivali o scudi protettivi per impedire l'ingresso di contaminanti nel cilindro. Allo stesso modo, conservare correttamente l'attrezzatura quando non viene utilizzata, soprattutto in condizioni estreme, protegge le guarnizioni dal degrado.

Il tipo difluido idraulicoutilizzato, così come la sua pulizia, influiscono notevolmente sulle prestazioni della tenuta. Fluidi contaminati o inappropriati accelerano l'usura delle guarnizioni, causando perdite. Il controllo regolare della qualità del fluido, il monitoraggio dei livelli di particelle e il mantenimento della temperatura adeguata del fluido contribuiscono a prolungare la durata delle guarnizioni e dei cilindri.

Per le apparecchiature più vecchie, l'aggiornamento con guarnizioni, rivestimenti o componenti più nuovi può ridurre significativamente le possibilità di perdite. I produttori spesso rilasciano kit di guarnizioni aggiornati o design di cilindri migliorati che sono retrocompatibili con i sistemi esistenti. Rimanere aggiornati su queste opzioni aiuta a ridurre al minimo i rischi di perdite e aumenta l’efficienza complessiva delle apparecchiature.

Investire nella formazione regolare del personale addetto alla manutenzione e degli operatori delle macchine garantisce che siano aggiornati con le migliori pratiche per i sistemi idraulici. Comprendere l'importanza di una corretta lubrificazione, delle procedure di movimentazione e delle tecniche di ispezione può fare una differenza significativa nella prevenzione delle perdite.

Prevenire le perdite dei cilindri idraulici è una sfida dalle molteplici sfaccettature che richiede attenzione in ogni fase, dalla progettazione e produzione alle operazioni sul campo. Integrando ingegneria avanzata, processi di produzione meticolosi in tutte le strutture HCIC e una manutenzione proattiva sul campo, le industrie possono ridurre significativamente il rischio di perdite idrauliche.